La Produzione dell’Alluminio

L’alluminio prodotto a partire dal minerale è detto alluminio primario, quello ottenuto dalla rifusione dei rottami di alluminio, è detto riciclato o secondario.

L’alluminio primario

L’energia necessaria per la produzione

La quantità di energia elettrica richiesta per la produzione di alluminio primario è stata progressivamente ridotta grazie alla ricerca, al progresso tecnologico e alle relative tecnologie impiantistiche.

La produzione di alluminio primario attraverso il processo elettrolitico è energy-intensive. Proprio per questo l’industria dell’ alluminio ha una lunga tradizione di miglioramento delle performance produttive relativamente all’uso di energia elettrica ed alle performance ambientali ad esso correlate.

Per esempio, il consumo medio e le emissione ad esso correlate per tonnellata di alluminio primario sono state ridotte del 70% negli ultimi cento anni.

Estrazione bauxite

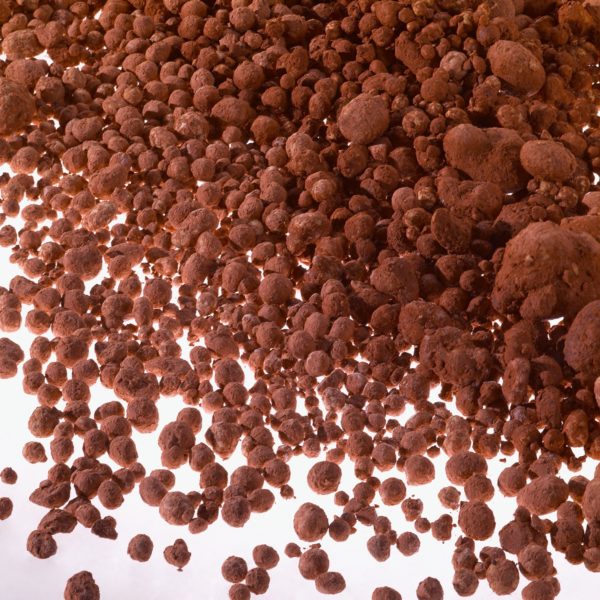

La bauxite, minerale molto comune, si presenta sotto forma di argilla granulosa o rocciosa di vario colore (rosa, rossa, bruna, grigia). Il nome deriva da Les Baux, località francese sui Pirenei dove fu identificata per la prima volta. Si trova principalmente nelle aree tropicali e subtropicali, è di facile estrazione e i giacimenti sono di solito a cielo aperto.

Per produrre 1 ton. di alluminio primario sono necessarie 4 ton. di bauxite (da cui si estraggono 2 ton. di allumina), 0,5 ton. di elettrodi e 14.000 kWh di energia.

Più di cento 100 milioni di tonnellate di Bauxite sono estratte ogni anno; i maggiori depositi si trovano tipicamente nella zone equatoriali – la Bauxite è attualmente estratta in Australia, nell’America centrale e del sud (Giamaica, Brasile, Suriname, Venezuela, Guyana), Africa (Guinea), Asia (India e Cina), Russia, Kazakhistan e Europa (Grecia)

Il materiale è principalmente estratto in miniere a cielo aperto, nello strato superiore del terreno ( da 4 a 6 metri) e successivamente trasportato alle raffinerie di Allumina.

Preparazione allumina e produzione dell’alluminio primario

La produzione di Allumina avviene attraverso il processo chimico Bayer in apposite raffinerie, che per ragioni logistiche sono spesso ubicate vicino alle miniere di bauxite. L’ ossido di alluminio puro viene separato da altre sostanze presenti nella Bauxite attraverso una soluzione di soda caustica, filtrata per rimuovere tutte le particelle insolubili, durante il processo chimico.

L’ alluminio primario è prodotto in impianti di riduzione (smelters) dove l’ alluminio puro viene estratto dall’allumina attraverso il processo elettrolitico Hall-Hèroult. La trasformazione dell’ allumina in alluminio liquido avviene ad una temperatura di 950 °C in un bagno fluorinato attraversato da corrente elettrica ad alta intensità.

Il processo elettrolitico avviene nelle cosiddette celle elettrolitiche dove catodi di carbonio formano il fondo della cella e agiscono come elettrodi negativi.

Produzione semilavorati

Le tecniche per trasformare l’alluminio fuso nei prodotti ad uso commerciale sono varie e si dividono in:

- Colata continua e semicontinua: è una tecnica per trasformare l’alluminio fuso in vergelle e successivamente, mediante un processo detto trafilatura, si realizzano fili, lastre, placche o billette destinate ad ulteriori lavorazioni.

- Laminazione: è un processo di riduzione dello spessore dell’alluminio e può essere “a caldo” o “a freddo. Con la laminazione a caldo un lingotto pre-riscaldato passa attraverso dei rulli subendo ad ogni passaggio una riduzione dello spessore e un aumento di lunghezza. La laminazione a freddo restituisce la durezza e permette di raggiungere lo spessore desiderato. Processi di laminazione combinati possono produrre un foglio di alluminio avente uno spessore di soli 0,004 mm. Normalmente i fogli di alluminio hanno uno spessore variabile compreso fra 0,20 e 3 mm. Il foglio di alluminio è un imballo molto utilizzato per la sua impermeabilità all’aria, alla luce e all’umidità, che consente la conservazione ed il trasporto di merci facilmente deperibili.

- Estrusione: è un processo in cui una billetta di alluminio pre-riscaldata passa attraverso una matrice in acciaio trasformando il suo volume originale in quello di un lungo profilato a sezione costante. L’estrusione si usa per la produzione di forme estruse quali finestre, porte, rivestimenti, tubi, strutture per rimorchi, carrozze ferroviarie, aerei e navi.

- Trafilatura: è uno speciale tipo di laminazione a freddo nel quale il pezzo di partenza è fatto passare attraverso uno stampo che gli dà la forma definitiva. Si usa per produrre alcuni fili e tubi a diametro ridotto, detti tubi trafilati, usati in applicazioni che spaziano dall’aeronautica fino agli oggetti da cucina.

- Getti di fusione: l’alluminio viene fuso in varie forme e colato in appositi stampi. La colata in stampi di sabbia si usa per piccole serie o pezzi molto complicati. L’industria automobilistica fa largo uso di parti in alluminio fuso quali pistoni, collettori, pompe etc.

- Forgiatura: la forma finale si ottiene comprimendo una pastiglia di metallo caldo in uno stampo apposito. E’ una tecnica per produrre pezzi con peso variabile (da 50g a 100kg).

- Estrusione per impatto: è una combinazione di estrusione e forgiatura. Il più noto prodotto realizzato con questa tecnica è il tubetto flessibile usato per contenere crema da barba, dentifricio, cosmetici, etc.

Le applicazioni dell’alluminio: industria manifatturiera

Le applicazioni dell’alluminio, oltre alla produzione di imballaggi, riguardano i settori più vari; tra i principali:

- trasporti su strada (automobili, mezzi pubblici, motocicli, ecc.

- trasporti navali (battelli, barche, motoscafi, overcraft);

- trasporti su rotaie (locomotive, vagoni, tram, filobus, funicolari, ski-lift);

- trasporti aerei (aerei, alianti, costruzioni aerospaziali, elicotteri, razzi);

- industria meccanica (macchine per carta, stampa e imballaggio; macchine per l’industria tessile e affini; macchine per l’industria della plastica e della gomma; impianti di riscaldamento, boiler, depuratori di aria; rubinetteria industriale, pompe; utensili a mano; apparati medicali; dadi, bulloni, viti, chiodi, accessori per costruzioni);

- industria elettrica (accumulatori, batterie, bobine, commutatori, fili e corde isolati, generatori elettrici, motori elettrici, torri per antenne);

- telefonia, comunicazioni, elettronica e illuminazioni (abat-jour, altoparlanti, antenne, amplificatori, apparecchi radio e TV, applique, cassette e registratori, dischi per computer, lampade da tavolo, microfoni, cavi telefonici, piatti per giradischi, telecomandi, telefoni, radar);

- industria chimica, petrolifera, del gas;

- industria agro-alimentare;

- attrezzature domestiche per ufficio e per scuole (accendigas, accessori da bagno, affrancatrici, appendiabiti, armadi, bacinelle, banchi scolastici, batterie da cucina, bicchieri e caraffe, box doccia, caffettiere, calcolatrici, cestini e vassoi, compassi, divani, ferri da stiro, forni, fotocopiatrici, lavelli, letti, lucidatrici, penne, rasoi, righe e righelli, rubinetteria, sedie, attrezzi da disegno, tavoli, tostapane, ventilatori);

- industria della metallurgia e bellica;

- edilizia e viabilità (industria del cemento, ceramica, mattoni e tegole, segnaletica, coperture, rivestimenti esterni e accessori, serramentistica varia, costruzioni prefabbricate e serre, impianti di riscaldamento, condizionamento e ventilazione civile, balconi, balaustre, basculanti e portoni, controsoffittature);

Inoltre:

Articoli da viaggio e per giochi, attrezzature per sport subacquei, bastoncini da sci, biciclette per bambini, gabbie per uccelli, giocattoli, gatti delle nevi, sci, ombrelli e ombrelloni, valigie.

L’alluminio riciclato

Dopo la raccolta differenziata, gli imballaggi e gli altri oggetti di alluminio arrivano all’impianto di separazione e primo trattamento. Qui, grazie ad un particolare separatore che funziona a correnti parassite, vengono separati da eventuali metalli magnetici (ferro/acciaio) o da altri materiali diversi (vetro, plastica, etc.).

Vengono poi pressati in balle e portati alle fonderie, dove, dopo un controllo sulla qualità del materiale, vengono pre-trattatati a circa 500° per liberarli da altre sostanze estranee.

La fusione avviene poi in forno alla temperatura di 800°, fino ad ottenere alluminio liquido che viene trasformato in lingotti. generalmente basati sulla famiglia di leghe alluminio-silicio a cui si aggiungono altri metalli quali il rame e il magnesio.

Questi lingotti, prodotti nel rispetto delle normative internazionali e nazionali, sono normalmente destinati alla produzione di componentistica in alluminio derivato da questa fusione. L’alluminio recuperato, di qualità identica a quello originale, viene impiegato in edilizia, meccanica e casalinghi oltre che nel settore degli imballaggi.